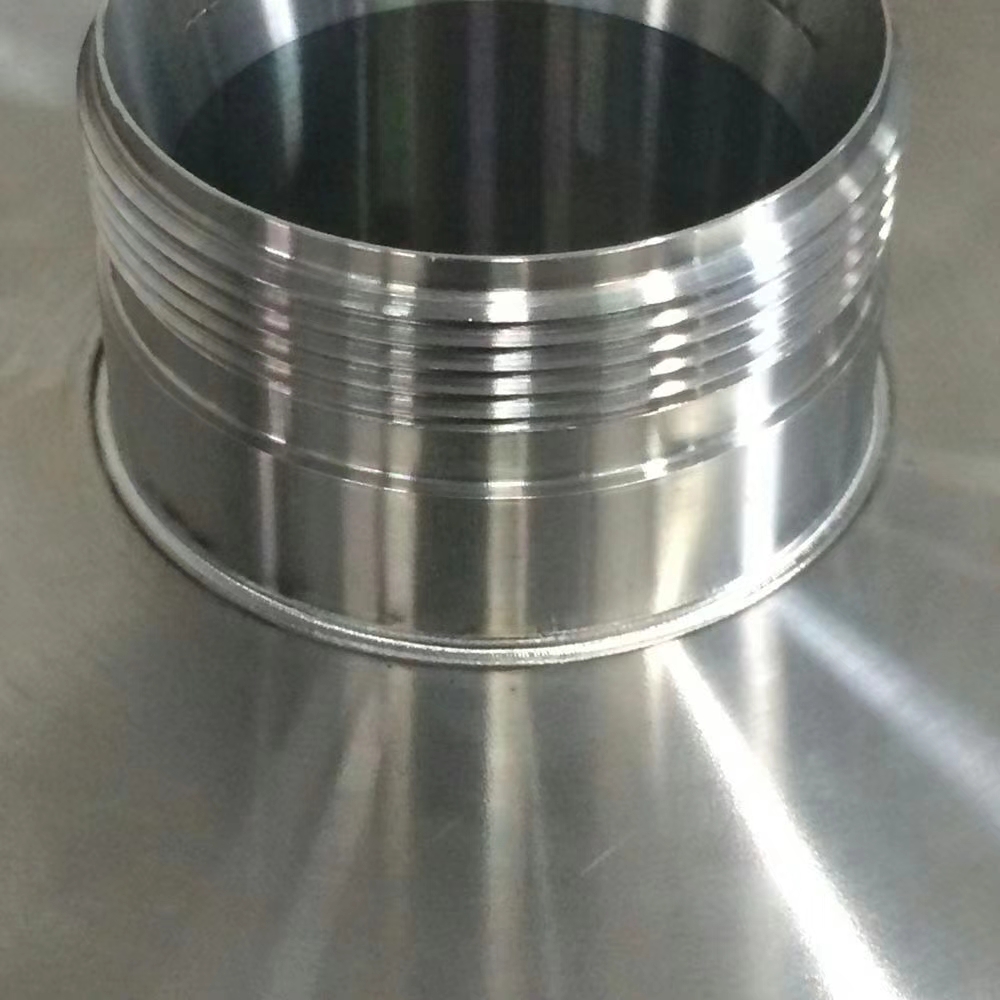

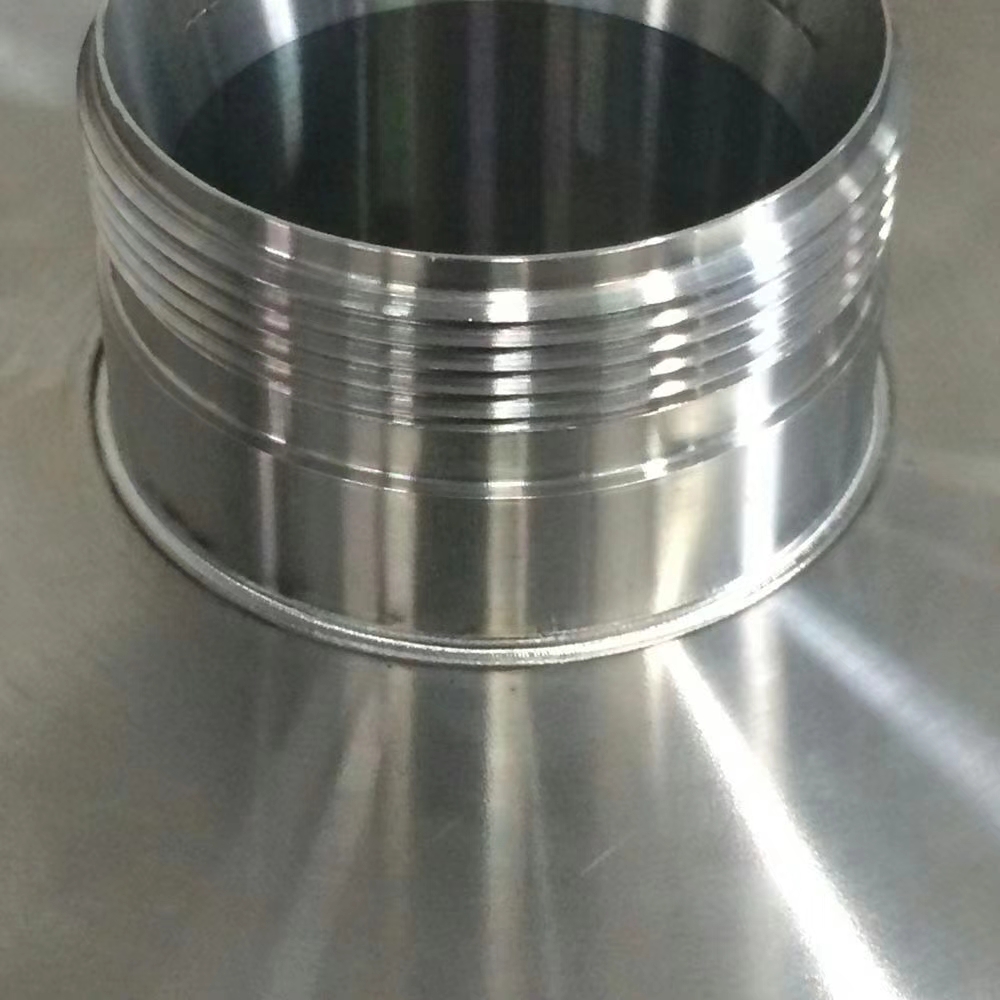

雷射焊接鋁合金常見問題及解決辦法

鋁及鋁合金以其質量輕、强度高、耐腐蝕等特點,被廣泛應用於建築、交通運輸、汽車、電子、包裝及航太等領域。 隨著科技的發展,鋁合金焊接工藝已經得到提升。雷射焊接是現時市場上普遍應用的焊接技術,具有高功率熱源集中、熱影響區小、變形少、節能降耗等優點。

在日常焊接過程中,由於鋁的特殊内容,雷射焊接鋁及鋁合金會難以控制雷射焦點和熔池; 當焊工設定工藝參數不當或缺乏豐富的經驗,可能會出現氣孔、開裂變形、焊縫發黑及咬邊不融合等問題,嚴重影響了焊接質量和效能。 接下來,我們將為大家介紹一下焊接鋁材遇到的難點及解決辦法。

氣孔

使用雷射焊接鋁材時遇到的主要問題是氣孔。 焊接過程中,雷射束引起熔池金屬波動,當困在金屬中的氣體膨脹並溢出時,就會出現氣孔; 此外,氧化鋁薄膜會阻礙金屬之間的結合,吸附水分並易產生雜質,促使形成氣孔。

氣孔的產生會導致焊縫强度變弱、耐腐蝕性降低、焊縫不美觀。 一般情况下,建議採取以下措施:

調整合適的雷射功率,保證熱量輸入均勻。

在焊接薄板的時候,建議提高速度以减少氣體在金屬中膨脹的時間; 當焊接厚板之時,在資料預熱的情况下,可以降低焊接速度,保證焊縫效能。

將焊縫表面進行化學或機械清洗,减少雜質對焊接質量的影響。

控制使用保護氣體或助焊劑以降低氧化,减少形成的氣體量。

熱裂紋

由於焊接過程中產生高溫,會導致鋁迅速膨脹和收縮,並產生應力點。 如果焊縫凝固區間太短,應力點沒有釋放,它們會導致鋁開裂,出現熱裂紋; 此外,焊縫保護效果不好時也會容易出現氧化,出現熱裂紋。

為避免這種情況出現,我們需要控制焊接過程中的熱量,對焊件進行充分預熱後再焊接,並調整保護氣體。

發黑

雷射焊接鋁發黑主要是雷射功率不足,離焦量未調為合適的數值,或雷射鏡片受損等原因導致。 在此情况下,雷射的能量未能達到鋁材表面氧化層熔化閥值,使得鋁和空氣及雜質混合,致使焊接部位發黑。

為了更好地獲得焊接的質量和美觀度,在鋁材焊接過程中,邁創機電建議首先選擇合適的功率,設定正確的離焦量; 其次,也可以檢查一下保護鏡片是否損壞。

在日常焊接過程中,由於鋁的特殊内容,雷射焊接鋁及鋁合金會難以控制雷射焦點和熔池; 當焊工設定工藝參數不當或缺乏豐富的經驗,可能會出現氣孔、開裂變形、焊縫發黑及咬邊不融合等問題,嚴重影響了焊接質量和效能。 接下來,我們將為大家介紹一下焊接鋁材遇到的難點及解決辦法。

氣孔

使用雷射焊接鋁材時遇到的主要問題是氣孔。 焊接過程中,雷射束引起熔池金屬波動,當困在金屬中的氣體膨脹並溢出時,就會出現氣孔; 此外,氧化鋁薄膜會阻礙金屬之間的結合,吸附水分並易產生雜質,促使形成氣孔。

氣孔的產生會導致焊縫强度變弱、耐腐蝕性降低、焊縫不美觀。 一般情况下,建議採取以下措施:

調整合適的雷射功率,保證熱量輸入均勻。

在焊接薄板的時候,建議提高速度以减少氣體在金屬中膨脹的時間; 當焊接厚板之時,在資料預熱的情况下,可以降低焊接速度,保證焊縫效能。

將焊縫表面進行化學或機械清洗,减少雜質對焊接質量的影響。

控制使用保護氣體或助焊劑以降低氧化,减少形成的氣體量。

熱裂紋

由於焊接過程中產生高溫,會導致鋁迅速膨脹和收縮,並產生應力點。 如果焊縫凝固區間太短,應力點沒有釋放,它們會導致鋁開裂,出現熱裂紋; 此外,焊縫保護效果不好時也會容易出現氧化,出現熱裂紋。

為避免這種情況出現,我們需要控制焊接過程中的熱量,對焊件進行充分預熱後再焊接,並調整保護氣體。

發黑

雷射焊接鋁發黑主要是雷射功率不足,離焦量未調為合適的數值,或雷射鏡片受損等原因導致。 在此情况下,雷射的能量未能達到鋁材表面氧化層熔化閥值,使得鋁和空氣及雜質混合,致使焊接部位發黑。

為了更好地獲得焊接的質量和美觀度,在鋁材焊接過程中,邁創機電建議首先選擇合適的功率,設定正確的離焦量; 其次,也可以檢查一下保護鏡片是否損壞。