科技解析:萬瓦雷射深熔焊,讓厚板不只停留在複合焊

隨著商用高功率雷射器不斷向前發展,針對機械、汽車車身及零部件製造、冶金工業、電子、化工、醫療設備、航空航太及包裝等領域,採用大功率雷射焊接技術必然是未來雷射加工技術的主流趨勢。

雷射深熔焊屬於自熔焊的一種,雷射自熔焊接時是使原生金屬熔化,無需再添加弱焊料或焊劑,這也意味著更清潔的焊縫,無需擔心新的元素引進帶來焊縫效能發生變化,也减少了添置其他設備的成本。

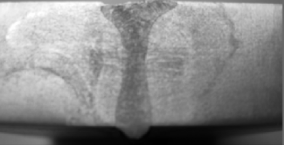

在大功率雷射深熔焊接時,總伴隨著一個深而窄的焊接小孔產生,而且雷射功率越高,小孔越深。當雷射束在小孔中產生的金屬蒸汽反沖壓力與液態金屬的表面張力和重力達到平衡之後,小孔不再繼續加深而形成穩定的小孔。雷射深熔焊接小孔形成後,由於側壁聚焦效應,使小孔深度不斷增大,直至雷射能量衰减到一定數值,小孔深度不再增大,最後獲得深而窄的焊縫。

但是因為焊接時沒有填充金屬,對焊接件接頭間隙有相當高的要求,要求工件對接間隙小、避免大的錯邊,所以厚板單道雷射對接焊接一般較少採用純雷射焊,以避免出現過大的焊縫表面塌陷。

但是對於高能量輸入和高功率密度的鐳射焊接,其焊接過程中極易產生各種焊接缺陷,而厚板缺陷的產生原因也比薄板焊接的情况複雜得多。

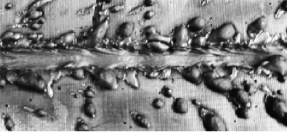

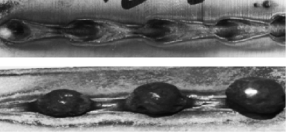

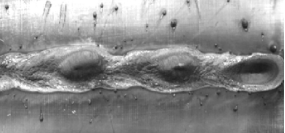

高功率光纖雷射厚板焊接過程中,小孔極不穩定,易產生飛濺、表面塌陷與底部駝峰等焊接缺陷,不僅影響焊縫美觀,而且影響了焊縫力學性能,這在很大程度上限制了高功率雷射器在厚板焊接方面的應用。

為了避免焊接缺陷的產生

一般可以從以下幾個方面進行改善

1.焊接速度 2.離焦量 3.保護 4.對接間隙

雷射深熔焊屬於自熔焊的一種,雷射自熔焊接時是使原生金屬熔化,無需再添加弱焊料或焊劑,這也意味著更清潔的焊縫,無需擔心新的元素引進帶來焊縫效能發生變化,也减少了添置其他設備的成本。

在大功率雷射深熔焊接時,總伴隨著一個深而窄的焊接小孔產生,而且雷射功率越高,小孔越深。當雷射束在小孔中產生的金屬蒸汽反沖壓力與液態金屬的表面張力和重力達到平衡之後,小孔不再繼續加深而形成穩定的小孔。雷射深熔焊接小孔形成後,由於側壁聚焦效應,使小孔深度不斷增大,直至雷射能量衰减到一定數值,小孔深度不再增大,最後獲得深而窄的焊縫。

但是因為焊接時沒有填充金屬,對焊接件接頭間隙有相當高的要求,要求工件對接間隙小、避免大的錯邊,所以厚板單道雷射對接焊接一般較少採用純雷射焊,以避免出現過大的焊縫表面塌陷。

| 高功率雷射深熔焊接與傳統的焊接方法 相比有如下優點 |

||

| 1.雷射輻射照度大,加熱範圍小,熱輸入小,所以焊 接變形和焊接殘餘應力小,焊件精度高; |

2.加熱和冷卻速度快,熱影響區窄,接頭的 力學性能好; |

3.可以焊接一般方法難以焊接的高熔點資料,如Zr、W、Mo、 硬質合金、陶瓷等; |

| 4.深寬比大,焊接速度快,生產效率高; | 5.可進行遠距離或難以接近的部位焊接 | |

但是對於高能量輸入和高功率密度的鐳射焊接,其焊接過程中極易產生各種焊接缺陷,而厚板缺陷的產生原因也比薄板焊接的情况複雜得多。

高功率光纖雷射厚板焊接過程中,小孔極不穩定,易產生飛濺、表面塌陷與底部駝峰等焊接缺陷,不僅影響焊縫美觀,而且影響了焊縫力學性能,這在很大程度上限制了高功率雷射器在厚板焊接方面的應用。

|

|

|

|

| 釘子頭焊縫 | 飛濺 | 表面塌陷與底部駝峰 | 表面駝峰 |

為了避免焊接缺陷的產生

一般可以從以下幾個方面進行改善

1.焊接速度 2.離焦量 3.保護 4.對接間隙